卧螺沉降離心機的結構參數

卧螺沉降離心機的技術參數,包括結構參數和運行參數,現在說明運行參數。

一、轉鼓大端內直徑D和轉鼓有效長度L

轉鼓大端內徑越大,筒身越長,處理量越大。由此可知,卧螺沉降離心機的處理能力大致與轉鼓大端直徑成正比。但是受材料力學性能、加工製造難度等因素的限制,轉鼓直徑和筒身長度不可能無限制增大。當轉鼓直徑增大時,離心機的轉速和分離因素可能下降。

大直徑、低轉速、小長徑比的卧螺沉降離心機通常用於固相顆粒大、固相濃度高的易分離物料的脫水或某些顆粒的分級,不適用於細、黏懸浮物的分離和澄清。

轉鼓的直徑比依L/D值確認:

1.固相濃度高、粗粒子的易分離物料常選用L/D≦3的卧螺沉降離心機。

2.黏度大、濃度低、粒子細的難分離物料常選用L/D=4-5的卧螺沉降離心機。

3.高度澄清的物料,可以採用L/D≧5的卧螺沉降離心機。

換句話說,處理易分離物料,離心機的處理量主要取決離心機的轉鼓直徑和轉鼓有效長度。處理難分離物料時,離心機的處理量主要取決轉鼓的長徑比和轉速(分離因素)。目前生產使用較多的轉鼓直徑為200-600mm的卧螺沉降離心機。

二、轉鼓半錐角α

轉鼓半錐角α是指,轉鼓錐段母線和軸線之間的夾角。半錐角大,物料產生的離心分力大,使螺旋對沉渣的幾壓力大,利於降低脫水污泥的含水率。

對一般物料,轉鼓半錐角α在10度內,保證沉渣能順利輸送。此外,在相同長徑比L/D,半錐角大,轉鼓的澄清直段就長,有利於液相澄清。

但轉鼓半錐角α越大,螺旋的推料功率會相應增大,增加螺旋葉片的磨損速率。

至於對越難輸送的沉渣或密度較小的固體,轉鼓半錐角α大約在16-20度,可以避免產生回流現象,以便順利排渣。

但是轉鼓的錐角越小,卧螺離心機的沉降面積越小,使用效率也就越低。

三、螺旋葉片的螺距S和升角β

在螺旋直徑一定時,螺距越大,輸渣能力也越大,螺旋升角也隨之增大。

對一般物料,螺旋升角β在4-6度,就可以利於輸渣。

但螺旋升角增大時,沉渣沿螺旋葉片的相對移動,如同汽車爬坡,坡度越大越難爬,也容易滑坡。

對難分離或輸渣較困難的物料,螺旋升角β在2-4度,就可以利於輸渣。

四、螺旋頭數

螺旋可以單頭、雙頭和多頭。當螺旋頭數增加一倍時,螺旋的輸渣能力可以相應增加一倍。但隨著螺旋頭數的增加,增加螺旋葉片對機內沉降區流體的擾動,增加澄清液的固含量。

一般而言,卧螺沉降離心機採用單頭螺旋。對於固液密度差大、固含量高、極容易沉降的物料,可採用雙頭、多頭螺旋,提高輸渣能力,避免沉渣在轉鼓中堵塞。

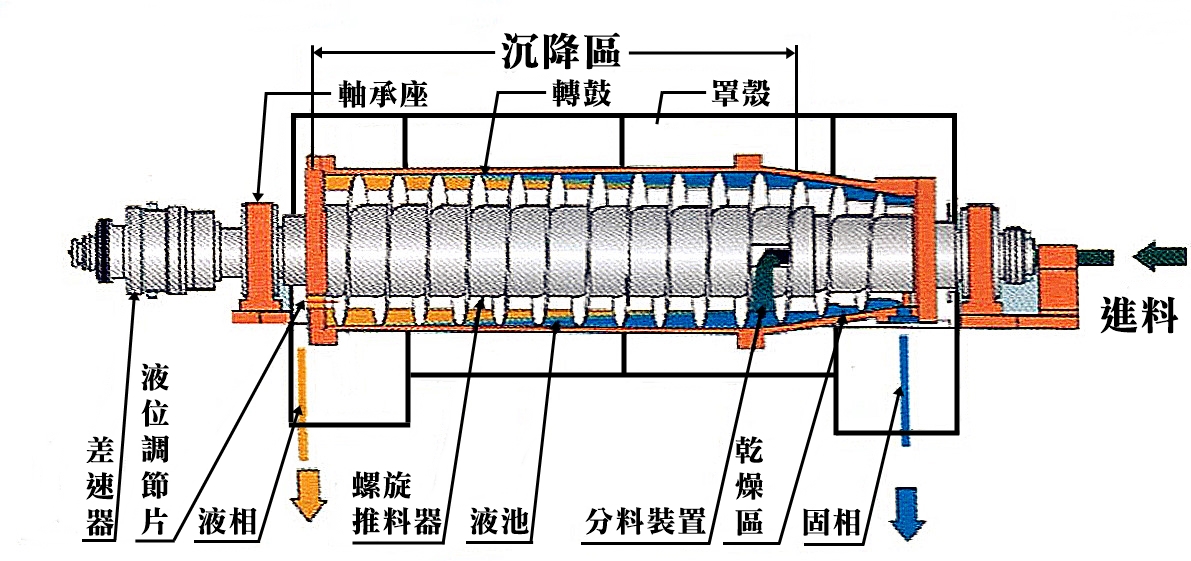

五、沉降區長度Ls和乾燥區長度Ld

轉鼓的有效長度是指,轉鼓大端法蘭內端面到轉鼓排渣口內側處的總長,包括沉降區和乾燥區。

在總長度不變下,透過堰板調節沉降區和乾燥區,沉降區的長度越長,越有利細粒子的沉降,同時減少分離液中的固相夾帶量。

然而相對地,乾燥區長度縮短,減少沉渣停留時間,增加沉渣的含水量。

所以,調節溢流檔板的位置,改變沉降區和乾燥區的長度,滿足固液兩相的分離要求。

六、轉鼓容積V

轉鼓容積是指,離心機運行時液體進入轉鼓內的總容量,也就是工作容積。

轉鼓容積大小決定物料在離心機內的停留時間,也決定離心機的處理能力。

由此可知,轉鼓容積大,處理能力也大,同時與轉鼓直徑、長徑比等相關。

七、懸浮液在轉鼓內的停留時間

懸浮液在轉鼓內的停留時間是指,懸浮液從進入轉鼓到澄清液排出所需的時間。

當進料流量小,料液在轉鼓內的流速也小,物料在機器內停留時間則長,分離作用提高。

當進料流量增大,流速也增大,物料在機器內的停留時間減少,分離作用隨之下降。

此外,進料流量還受到螺旋排渣的限制。當物料含固量較高,進料量過大,會造成分離後的沉渣因不能及時排出而引起轉鼓堵料,影響分離,造成機器堵料毛病。

八、沉渣在乾燥區的停留時間

沉渣在乾燥區停留時間影響固體的含水率,當停留時間越長,含水率越低。

停留時間取決於乾燥區的長度,乾燥區的長度取決於轉鼓半錐角α和液池深度等因素。

一般沉渣在乾燥區的停留時間是8-10秒以下時,對出渣的含水率影響較大。

沉渣在乾燥區的停留時間不宜少於6秒,如果轉鼓和螺旋的角速度差太小,增大螺旋扭矩,增加差速器負載。

卧螺沉降離心機的相關內容,請點選: