植物廢油水渣_卧螺沉降離心機

植物油的加工過程,無論是初榨還是精煉,產生廢棄物:油水渣,並交由回收商處理。

廢棄物回收商,原先製程上,在儲存桶自然沉降分層後,分離油水渣。提取油作為油漆的原料賣出,廢水再次汙水處理,廢渣則再回收。

然而這耗費時間,加上處理量增加,場地有限,不可能放置更多儲存桶。時間就是金錢,因此回收商每月損失不少費用。

對回收商而言,如何改善分離油水渣的製程,是刻不容緩之事!

透過改善製程,使用三相卧螺沉降離心機,縮短油水渣分離的時間、減少放置儲存桶的空間,提高效能提取油,讓回收商增加收益。

以下就是使用三相卧螺沉降離心機的進出料流程和清洗流程,並有詳細說明。

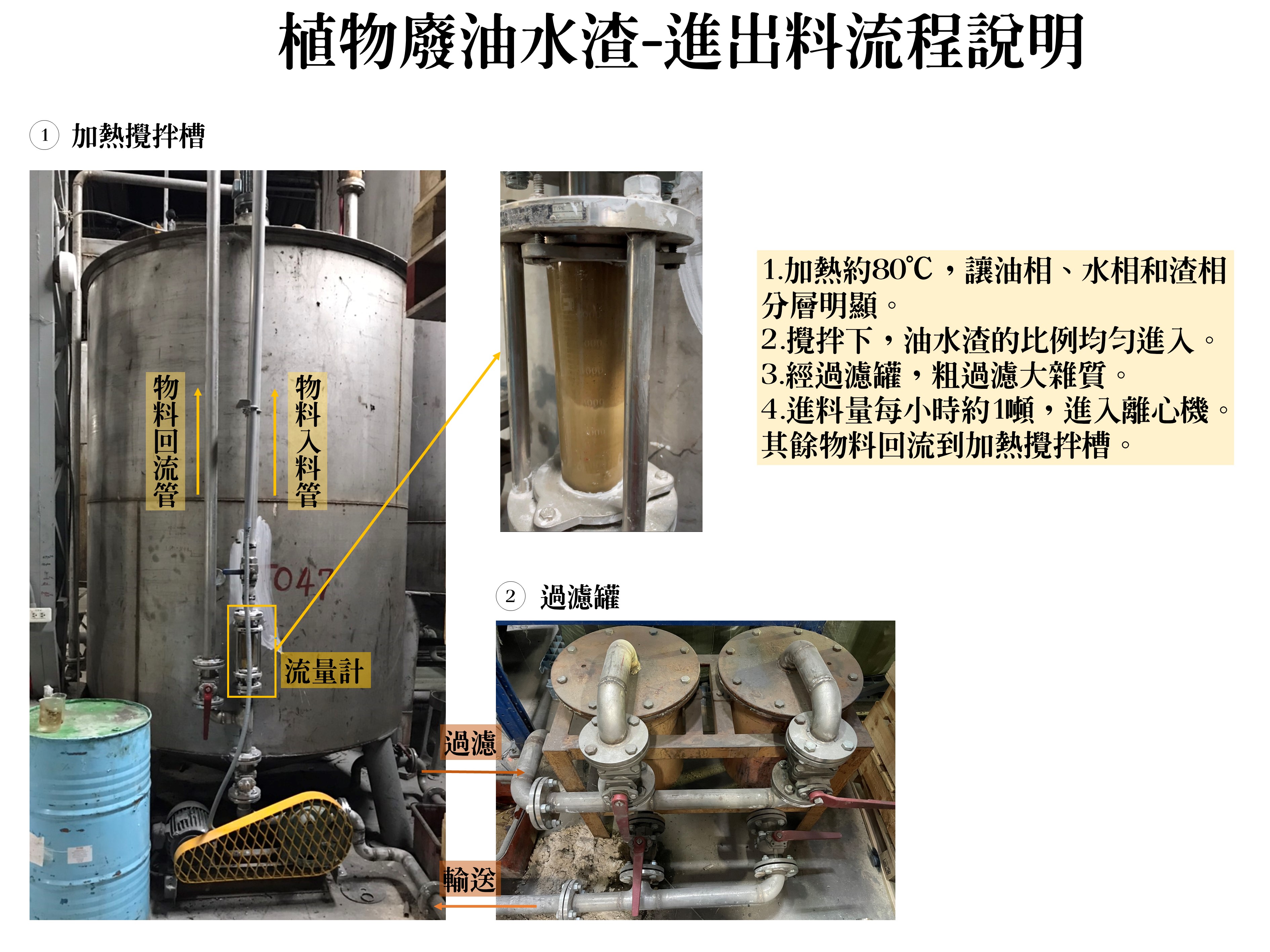

(一)進料流程

物料進入離心機前,在加溫攪拌槽中將物料加溫到85度,目的是讓植物渣溶出油,提高油的得率,也讓油水渣的分層明顯。

並且透過攪拌,均勻進入離心機,目的讓設備可以在固定的參數下,穩定分離油水渣。因此加溫和攪拌讓離心的效果更佳。

為了避免渣的粒徑過大,堵塞入料口,經過濾罐粗過濾,沿著管道進入離心機,每小時進料量約1噸。

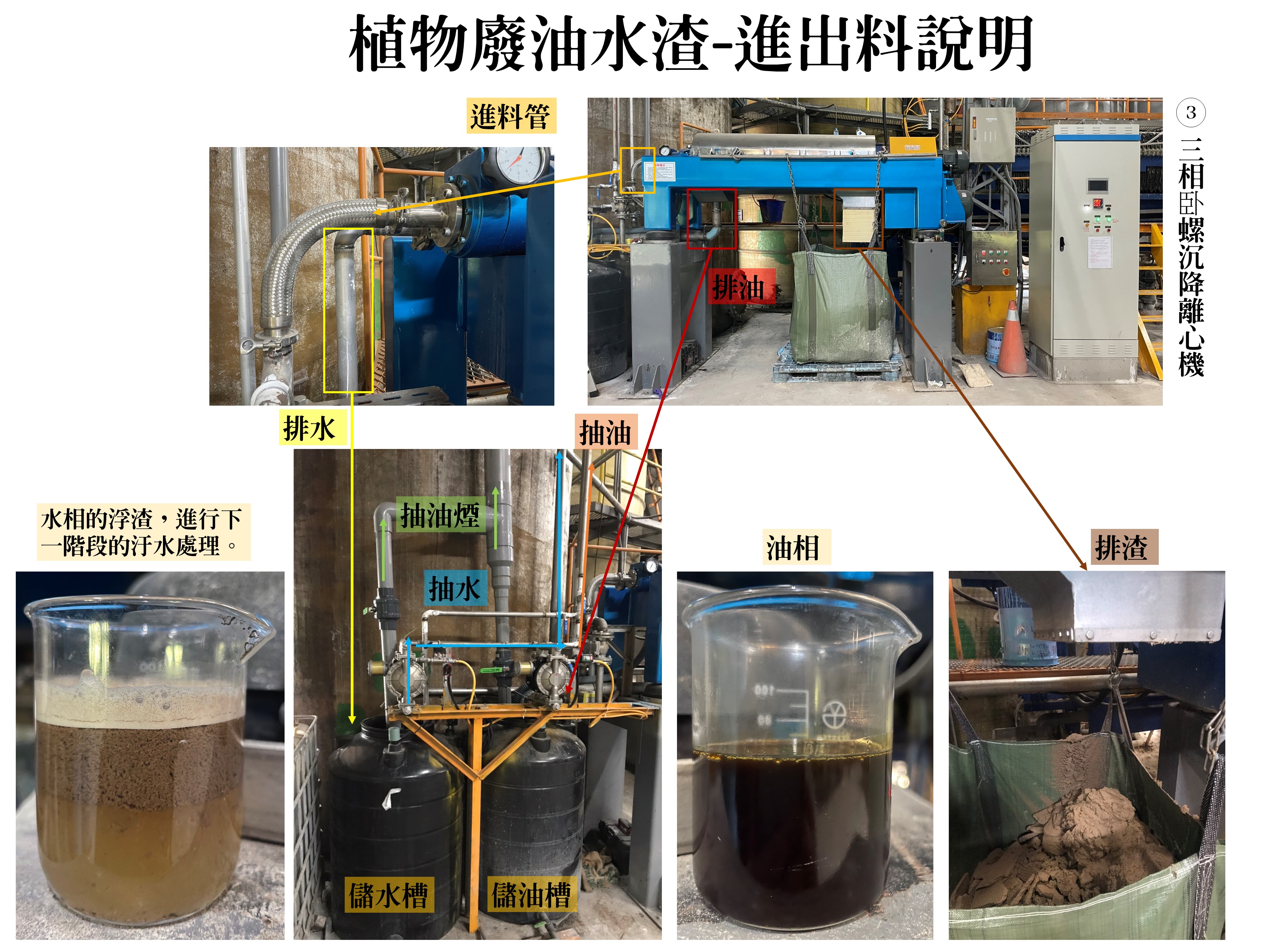

(二)出料流程

經過三相卧螺沉降離心機離心後,分別排油、排水和排渣,排入儲油槽、儲水槽和太空包袋。

再對三種物料進行下一階段的處理。回收商對油相極為滿意;而水相仍有浮渣,需要進入汙水處理系統;渣相的含水率約80-90%。

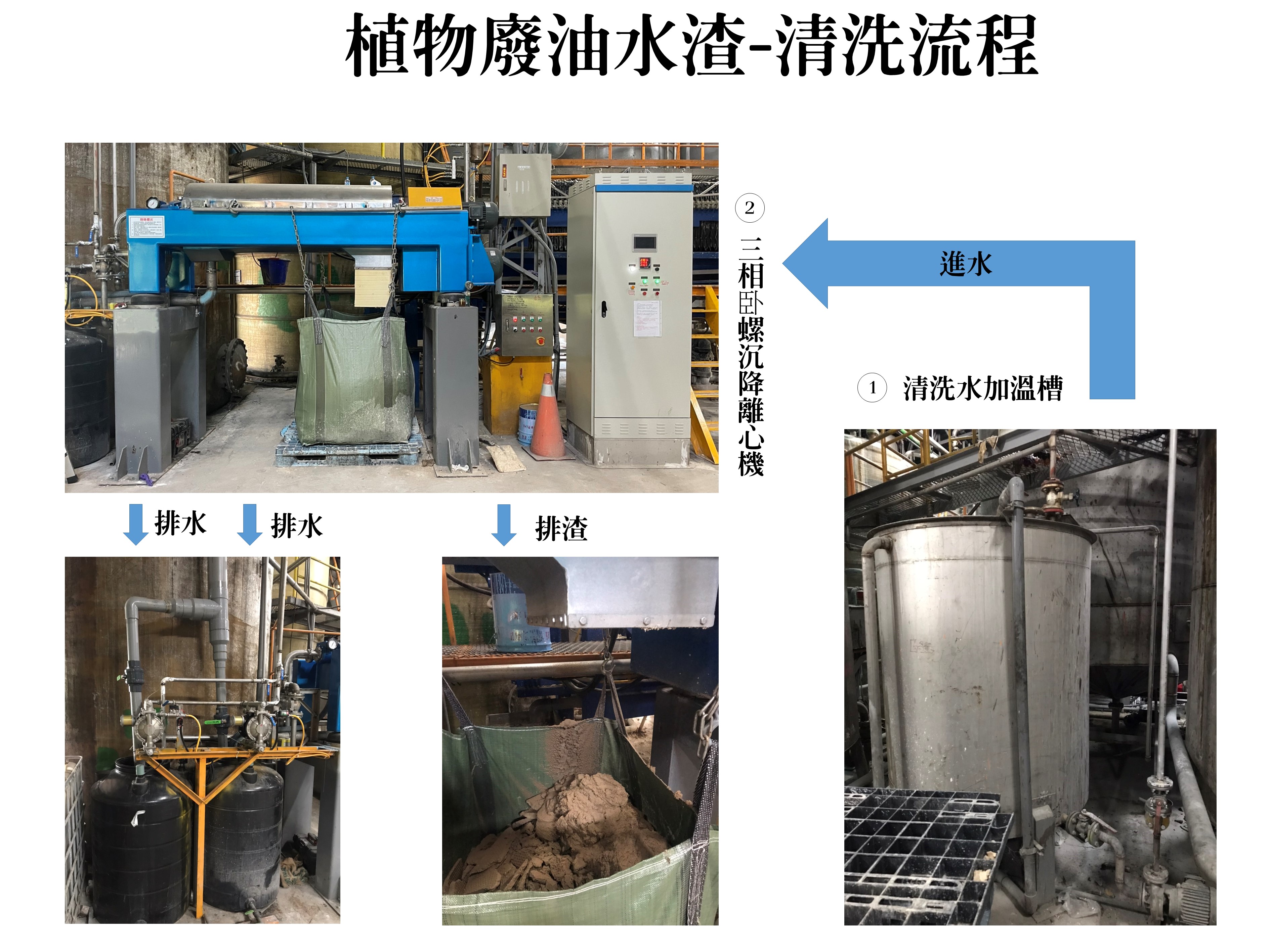

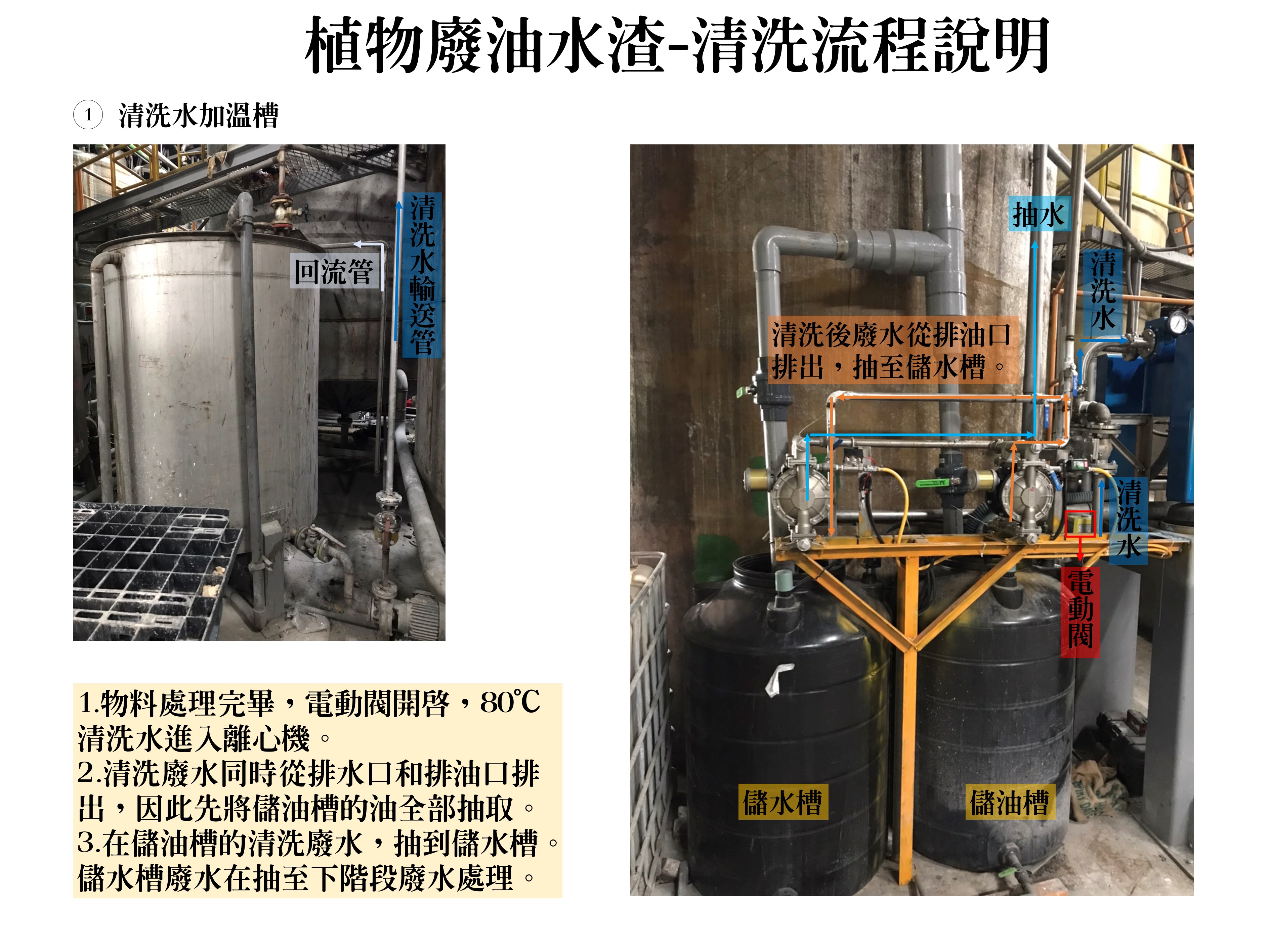

(三)清洗流程

物料處理完後,需要80度的清洗水清洗轉鼓和螺旋,避免停機後再啟動,造成物料堵塞。

在清洗中,清洗廢水從出油和出水口排出,排渣口會持續排渣,而渣的含水率會有所提升。

因此儲油槽中的油要先抽取出,廢水進入儲油槽後,會在抽至儲水槽,進入汙水處理系統。

其他實績案例

固液分離: 1.奈米有機矽 2.酒糟 3.馬鈴薯澱粉 4.木薯澱粉 5.硫酸鋇

6.花粉提取 7.小麥澱粉 8.小麥澱粉2 9.磷酸鐵鋰奈米材料 10.生廚餘廢水

11.藻類萃取液 12.熟廚餘廢水 13.雞油渣 14.石灰水 15.切削液廢水

16.發酵液

固液液分離:1.餐廚餘